Rukovanje kod raspiljivanja svedeno na minimum

Pilana za obradu listača Wöhr iz Friolzheima odlučila je 2009. godine uložiti u izgradnju linije za širinsko i dužinsko raspiljivanje dasaka. Linija je montirana u razdoblju od siječnja do ožujka 2011. godine nakon čega je stavljena u pogon. Predstavnici časopisa „Holz-Zentralblatt“ posjetili su pogon početkom listopada.

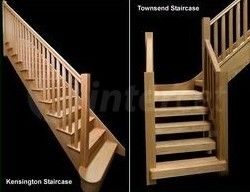

U pilani za obradu listača Karl Wöhr GmbH & Co. u Friolzheimu (kod Pforzheima, Baden-Württemberg) započeli su 2009. godine s planiranjem radova za izgradnju linije za širinsko i dužinsko raspiljivanje drva. Odluku su donijeli na temelju trenda u industrijskom području obrade listača (proizvođači namještaja, stepenica, okvira) koji se očituje u potražnji elemenata izrađenih po mjeri. Naime, obrađivači drva su sve rjeđe kupovali trupce sušene na zraku kao predproizvod a sve su se više okretali poluproizvodima sušenim u samoj pilani koja tu robu mora odgovarajuće pripremiti. Direktor pilane Wöhr, Christian Grafmüller smatra da je do tog trenda došlo velikim dijelom unutar dvije godine, dakle u vrlo kratkom roku.

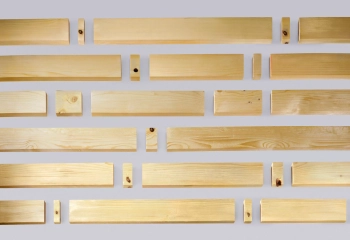

U skladu s još jednim trendom, odnosno u području sušenja robe, pilana Wöhr je unutar petnaest godina već proširila svoje kapacitete za sušenje od početnih 100m3 na današnjih 1000m3. Uprava pogona srednje veličine s 30 zaposlenika (25.000 m3 razreza godišnje, pretežno bukva, nešto jasena, joha, hrast te povremeno crnogorica u svrhu pakiranja) stajala je prije tri godine pred odlukom hoće li u slijedećih pet godina trupci i dalje biti težište proizvodnje te će zbog zastarijevanja tehnologije morati zaustaviti pogon ili će uz snažne investicije riskirati kako bi bili u korak s tržišnim trendom u raspiljivanju te time osigurati budućnost. U pilani su već dulje vrijeme raspiljivali elemente ali na starijim, nepovezanim strojevima.

No, Grafmüller smatra da proizvodnja trupaca i dalje ima veliku važnost za pilanu jer mnogi stolari daju prednost upravo ovom asortimanu.

Dodatni investicijski rizik bila je i činjenica da su se za izgradnju linije odlučili u vrijeme gospodarske krize (bankrot investicijske banke Lehman) čiji se završetak nije mogao predvidjeti. No, pilana je to razdoblje uspjela prebroditi, što je bio dobar znak.

Nakon razdoblja intenzivnog planiranja koje je trajalo godinu i pol, u svibnju 2010. započeli su s pripremnim zemljanim radovima. Izgradnja nove proizvodne hale planirala se najprije u dijelu dosadašnjeg skladišta za raspiljeno drvo. Namjera je bila to skladište premjestiti na neku drugu odgovarajuću lokaciju. Nakon mukotrpnog dogovaranja glede proširenja zemljišta s okružnom upravom u Pforzheimu konačno je dogovoren novi plan izgradnje. Budući da postojeće hale na području pilane nisu bile prikladne za modernu liniju za raspiljivanje, odlučili su se za izgradnju nove hale, s toplinskom izolacijom, s konstantnom klimom te podnim grijanjem umjesto uvriježenog stropnog grijanja.

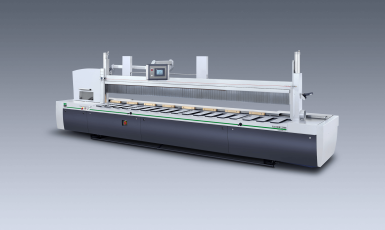

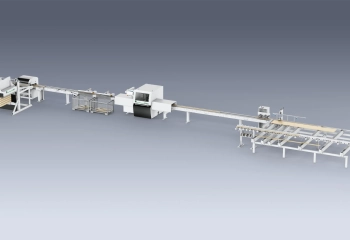

Početkom 2011. godine liniju za širinsko i dužinsko raspiljivanje zajedno su isporučile poduzeća kćeri grupe Weinig, Raimann Holzoptimierung iz Freiburga te Dimter (Grecon Dimter Holzoptimierung Süd) iz Illertissena u Bavarskoj.

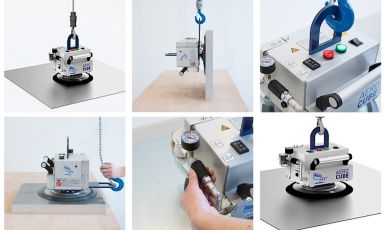

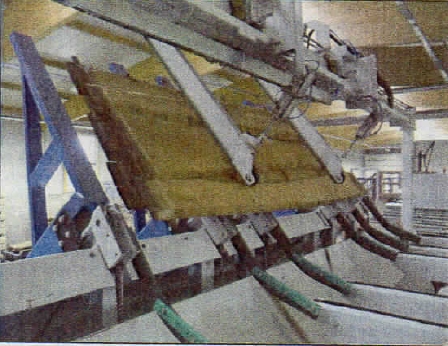

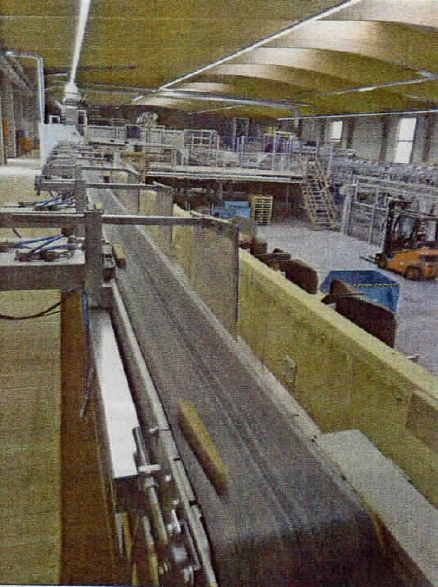

Raspiljivanje započinje kod podizno-nagibnog stola koji je opremljen kočnim sustavom za daske kako bi se spriječilo međusobno proklizavanje dasaka. Letvice koje se polože između pojedinih dasaka u složaju odvajaju se od dasaka i padaju na transportnu traku u prizemlju linije koja je podignuta na razinu od 2,80 m iznad poda. Instaliran je i sustav za manipulaciju okrajaka te lomilica otpadaka.

Podizno-nagibni stol sa sustavom za zaustavljanje dasaka za uredno pojedinačno izdvajanje radi sprječavanja međusobnog proklizavanja dasaka. K tomu slijedi i automatsko odvajanje letvica za slaganje.

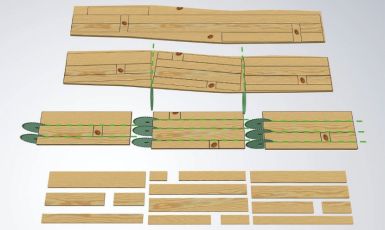

Iza podizno-nagibnog stola a ispred stanice za predraspiljivanje pomoću sustava za mjerenje dužina donosi se odluka o tome hoće li se proizvoditi jednostruke ili višestruke duljine – prvi korak u postupku optimiranja iskorištenja u skladu s geometrijom daske.

Za proizvodnju posebnih duljina po narudžbi (primjerice bočni dio stepenica) u liniju je integriran paternoster u kojem se ti dijelovi međuskladište te se po potrebi pozivaju u postupak optimiranja. K tomu paternoster predstavlja dodatan međuspremnik.

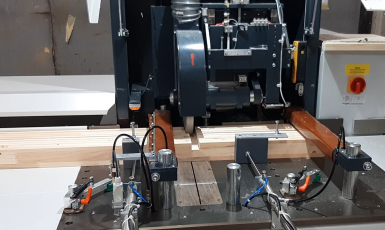

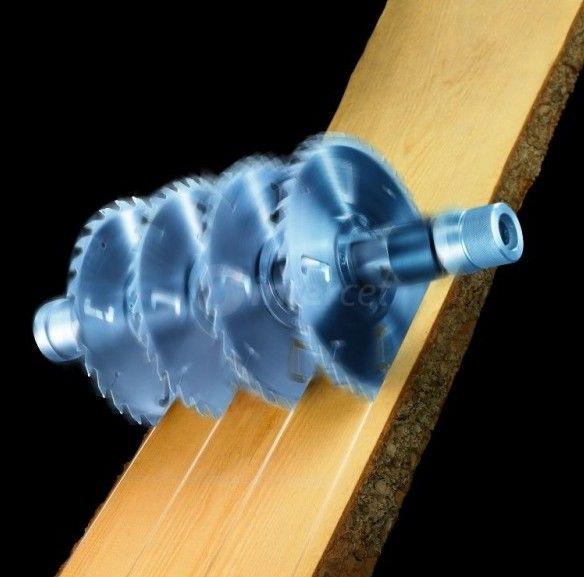

Prije širinskog raspiljivanja instaliran je sustav za mjerenje geometrije ''Raiscan'' koji radniku na stroju laserom na daskama projicira prijedloge širina u skladu s narudžbama pohranjenim u programu ''Timbermax'' što dovodi do povećanja kapaciteta. K tomu se daske automatski podešavaju na nultu liniju višelisne kružne pile.

Pomoću sustava za mjerenje (''Raiscan'') odlučuje se može li se iz materijala dobiti jednostavna duljina ili će se u daljnjem postupku podijeliti na višestruke duljine. U pozadini podizno-nagibni stol.

Radnik na stroju odlučuje hoće li te prijedloge prihvatili ili promijeniti. Optimirati se može prema kvaliteti ili pohranjenim cijenama kako bi se ostvario maksimum iz materijala.

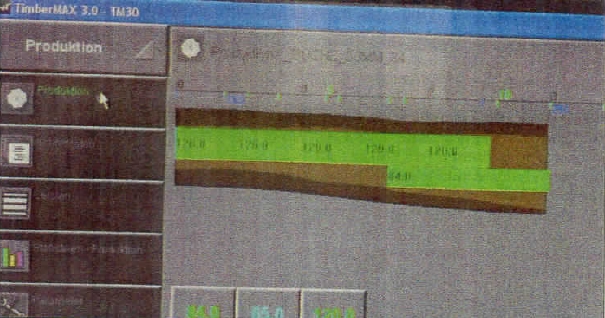

Širinsko optimiranje prema prijedlogu iz baze podataka o narudžbama. Radnik na stroju prihvaća prijedlog ''Timbermax'' sustava ili ga mijenja. Optimiraju se optimalna količina i kvaliteta, odnosno dobit.

Vizualizacija rezultata optimiranja putem sustava ''Timbermax''

Višelisna kružna pila za širinsko raspiljivanje (Raimann ProfiRip KR 450 M) ima četiri pomične pile. Ako se neka daska zbog velike širine ne može potpuno raspiliti te ostane dio, vraća se poprečnim transporterom u postupak. Iza stroja se odvaja kora a na kraju postoji mogućnost propuštanja dugačkih, odnosno teških dasaka koje se ne moraju raspiljivati po dužini.

Rješenje prilagođeno korisnicima: iza višelisne kružne pile za širinsko raspiljivanje odvajaju se okrajci i daske optimirane po širini. Dugačka roba (primjerice za bočni dio stepenica) može prolaziti ravno dok se roba koja se optimira na duljinu transportira udesno do optimizera.

Preostali raspiljeni elementi dalje se transportiraju na dvije različite razine do stanice za označavanje na kojoj se fluorescentnom kredom označavaju svojstva drva, k tomu i različite kvalitete. Sustav za optimiranje duljina prepoznaje obilježja te raspiljuje odgovarajuće fiksne duljine (protočni optimizer Dimter Opticut 450 s maks. 415 m/min protočne brzine). Ulazna traka (''Variospeed'') osigurava smanjenje razmaka između dvije uzastopne daske kako bi optimizer uvijek bio iskorišten i ne treba čekati drvo, naime ručni postupak označavanja uvjetuje različit tijek materijala. Smanjenje praznine ima smisla posebno onda ako se uključi još jedan radnik za označavanje.

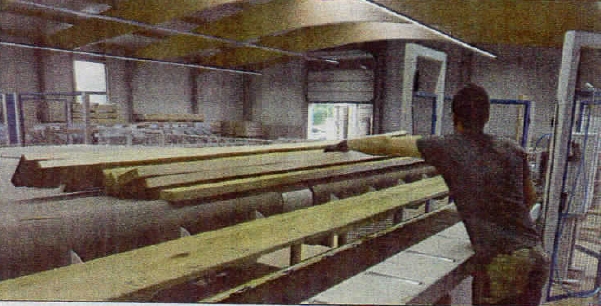

Važan posao kod raspiljivanja ali i tjelesno zahtjevan: ručno označavanje obilježja drva radi pripreme optimiranja po duljini. Roba leži na širokoj transportnoj traci koja se nadovezuje na optimizer za širinsko raspiljivanje.

Na optimizer se nadovezuje transportna traka za izbacivanje s osam laganih te dva teška izbacivača za velike dužine. Ovdje je također osmišljeno posebno rješenje za korisnika. Naime, nije bilo mjesta za uredno slaganje s čvrstim boksovima zbog velikog mnoštva elemenata te je bilo potrebno novo rješenje. Izbačene raspiljene dijelove prilikom pada zaustavlja zavjesa od mekog PVC-a.

Fleksibilno rješenje: slobodna površina za odlaganje više različitih dimenzija na kraju trake za razvrstavanje. Desno je zavjesa za zaustavljanje od mekog PVC-a.

Pravi izazov bio je postizanje odgovarajućeg stupnja kočenja, prikladnog za sve elemente, kako lagani komadi ne bi ostali visjeti a teške daske ne bi proletjele te ugrozile tri radnika koji ispod razvrstavaju elemente. Ostaci putuju do kraja transportne trake za razvrstavanje te padaju u kontejner za ogrjevno drvo namijenjeno prodaji

Ostaci raspiljivanja na transportnoj traci na putu do bunkera za gorivo drvo. Po duljini optimirane daske najprije se udesno izdvajaju u boksove te klize između transportera i lameliranih nosača BSH sve do završnog razvrstavanja.

Kapacitet linije za raspiljivanje iznosi do 12 dasaka u minuti, ovisno o dužini dasaka te vrsti mjerenja. Što su zahtjevi za kvalitetom viši to je odgovarajuće manji broj komada. Christian Grafmüller smatra da prednost ove linije ne leži samo u porastu kapaciteta i iskorištenja već prije svega u smanjenju logističkog troška unutar samog pogona. Prije je robu morao viličarom pomicati do sedam puta češće.

Radna razina linije za raspiljivanje povišena je na 2,80 m iznad površine poda hale kako bi se stvorio prostor za uklanjanje ostataka drva te pod mogao bolje održavati čistim.

Kako bi zaokružili ovaj posao, poduzeće Wöhr investiralo je nadalje u novu toplanu za ostatke drva (2 MW kapaciteta kotla), pripadajući sustav za uklanjanje ostataka te silos za strugotine i dvije dodatne komore za sušenje. Nova toplana (vruća voda) daje sigurnost za slučaj ako postojeća toplana s pogonom na bio masu (daje vruću vodu za sušenje i vruću paru za parnu komoru od 60 m2) prestane s radom zbog potreba reparature. Za grijanje u slučaju nužde na raspolaganju je i grijanje na ulje.

Lijevo nova proizvodna hala pilane Wöhr, u sredini slike novi bunker za strugotine s novom toplanom (pomalo zakrivena)

U pilani Wöhr raspiljivanje normalnih dimenzija trupaca vrši se na gater pili a predebelo drvo (oko 2000 m3 godišnje) raspiljuje se tračnom pilom. Osamdeset posto oblovine (prije svega bukve B/C) nabavlja se iz okoline unutar 50 km od tvornice a ostatak dolazi iz područja udaljenih oko 100 km. Pilana ima vlažno skladište kod Wildbada.

Wöhr se kod prodaje oslanja na kupce iz Njemačke te susjedne zemlje, udio izvoza procjenjuje na oko 15%. Tu spada i priprema odgovarajućih količina na prethodno sušenim sirovim daskama.

U budućim investicijama planira se premještanje pilane na novi zapadni dio zemljišta te izgradnja linije za briketiranje ostataka drva.

Dobavljači opreme za pilanu Wöhr Friolzehim:

- Linija za raspiljivanje: Raimann i Dimter (Weinig grupa)

- Proizvodna hala s bazenom s vodom za gašenje (zaštićen od smrzavanja), bunker za strugotine: Wolf Systembau

- Kotlovnica: Urbas

- Uklanjanje ostataka drva: Rudnick & Enners

- Komore za sušenje: Hildebrand

- Sustav za prepoznavanje iskrenja: Grecon

- Usisavanje: Nestro

Članak je prijevod ''Handling im Zuschnitt minimiert, HZB-10-2011''

Kategorija: Reportaže