Izdelava in brušenje profilnih nožev za štiristranske skobeljne stroje

Danes mora biti lesno-predelovalno podjetje sposobno gospodarno izdelovati majhne serije ter svoje izdelke dobavljati hitro in kakovostno. Pri odločanju o ustreznih naložbah pa ni pomembna le tehnologija strojev. Ustrezno mora biti tudi celotno delovno okolje, ki zagotavlja, da je orodje, ki ga potrebujemo, pripravljeno v kratkem času. To vključuje tudi natančno izdelavo in brušenje profilnih nožev skobeljnega stroja. Ta postopek je temelj za kakovost poznejšega končnega izdelka, saj kontura noža na koncu oblikuje izdelek.

Narediti sam ali prepustiti drugim?

Če želite s skrbnim brušenjem in merjenjem skobeljnih nožev postaviti temelje za visoko kakovost svojih končnih izdelkov, imate dve možnosti: lahko najamete servisno službo za brušenje ali pa brušenje opravite sami. Obe strategiji imata prednosti in slabosti.

Če naročimo storitev: smo odvisno od servisa v smislu cene, dobavnega časa in zmogljivosti.

Če opravimo sami: Potrebujemo osebje z znanjem in izkušnjami. Zahtevana znanja segajo od izdelave rezilnih nožev, razporeditve profila na različne nože, pa vse do upravljanja stroja in vzdrževanja orodja.

Možne pasti ročnega brušenja

Tradicionalni postopek brušenja in izmere orodja je še vedno zelo razširjen. CNC stroje za brušenje namreč uporabljajo le nekatera, večinoma velika podjetja. Namesto tega postopki običajno vključujejo naslednje korake:

- Izdelava profilne karte (risba profila, razporeditev profila na različne nože, dodelitev stroja).

- Ustvarjanje šablone za kopirni brusilni stroj.

- Priprava pravilnih blanketov za določen profil, izdelava in brušenje profilnega noža

- Merjenje brušenih orodij za brezhibno nastavitev štiristranke.

Izmerjene vrednosti orodij se nato vnesejo ročno ali pa se z merilne postaje prek omrežne povezave pošljejo v krmilnik stroja.

Rondamat 960 – idealen za brušenje, a zahteva strokovnjaka

Na sliki: Rondamat 960

Kopirni brusilni stroj Rondamat 960 podjetja Weinig je idealen za brušenje profilnih nožev. Šablona se namesti na stroj, orodje pa se vpne. Sam postopek brušenja se opravi ročno. Na ta način je mogoče doseči dobre rezultate. Eden od odločilnih dejavnikov je podpora za šablono, ki zagotavlja, da je rezilo v določenem položaju glede na brusno ploščo. Vendar ima ta tradicionalna metoda tudi svoje pomanjkljivosti: na kakovost vedno bistveno vplivajo znanje brusilca, toleranca koncentričnosti, kakovost rezila in obraba brusne plošče. Glede na te zahteve ni presenetljivo, da so izvajalci večinoma ljudje z dolgoletnimi izkušnjami. V številnih podjetjih pa je tega usposobljenega kadra vse manj.

Weinig gre v korak z zahtevami časa

Weinig je glede na razvoj tehnologije in razmere na trgu strokovnjakov zaznal, da so za brušenje in izdelavo profilnih nožev nujne sodobnejše rešitve. Razvoj, ki ga je Weinig opravil na tem področju, pomeni pametno izkoriščanje najsodobnejših tehnoloških možnosti. Pri razmisleku je bilo v ospredju dejstvo, da mora biti profilna risba vedno osnova za izdelavo profilnih nožev, brušenje in merjenje le-teh. Za celoten postopek je treba uporabiti sistem, ki omogoča preprosto, varno in hitro nastavitev štiristranskega skobeljnega stroja.

Pri razvoju so bili pomembni dejavniki::

- Priprava izdelave profila poteka v pripravi dela in/ali brusilnici. S tem se del pripravljalnega dela odstrani iz skobeljnega stroja.

- Posamezni procesni koraki so povezani s prenosom podatkov znotraj običajnega omrežja.

- Uporaba CNC tehnologije pri brušenju za dosledno visoko kakovost ne glede na zmogljivosti brusilca.

Kljub visokotehnološkim zahtevam se je Weinig zavedal, da bodo tradicionalna znanja ostala steber sistema. Produktni vodja področja profiliranja Nicolas Ehmann poudarja: "Zaposleni s procesnim znanjem so še vedno potrebni in nepogrešljivi. Vendar pa moramo razvijati orodja, ki njihovo delo olajšajo, hkrati pa odpravijo vire napak."

System plus – od ideje do izdelka

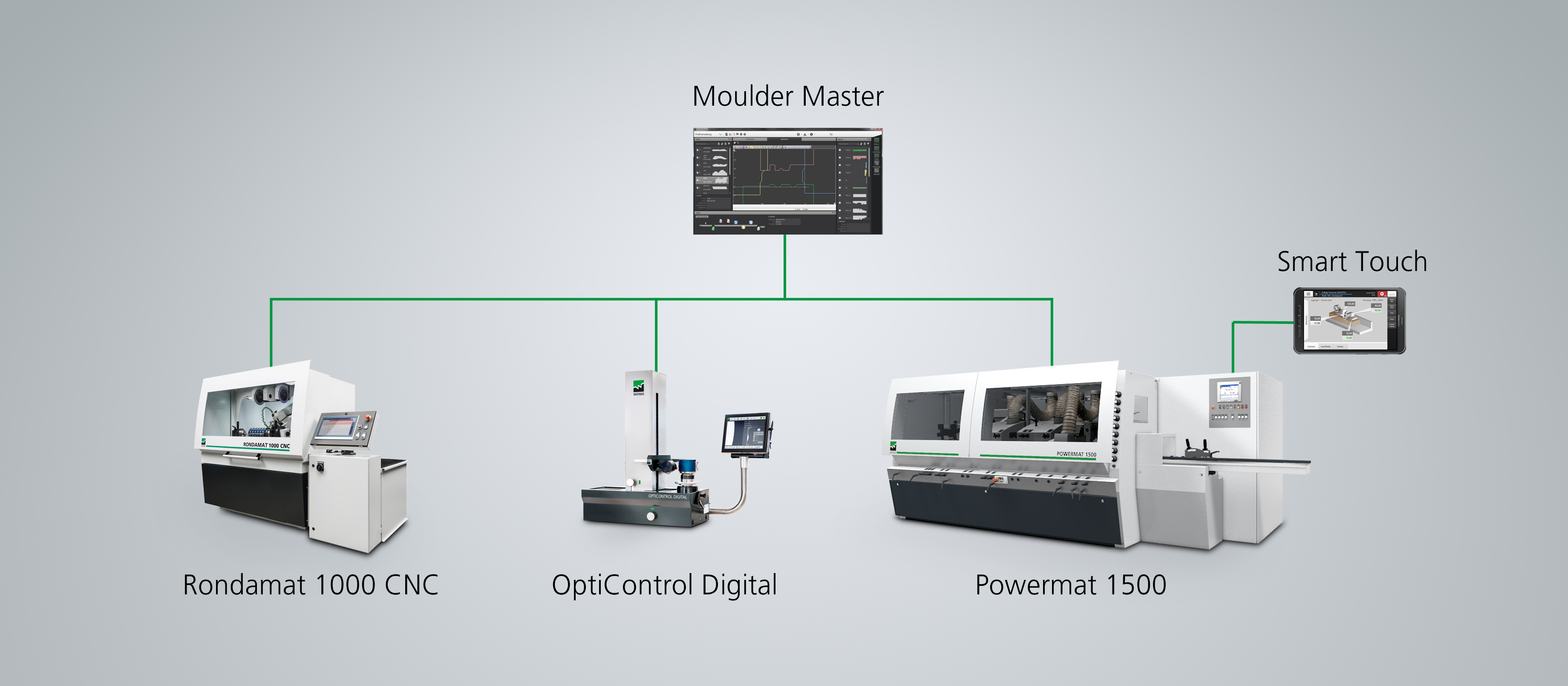

Weinigov je pod imenom "System Plus" na trgu predstavil inovativno tehnologijo od ideje do izdelka, ki povezuje vse procese okrog skobeljnega stroja v enotno sistemsko rešitev. To zmanjšuje število napak, povečuje zanesljivost procesa in zagotavlja dosledno visoko kakovost izdelka. Končni cilj je, da je prva letev, ki pride iz štiristranskega skobeljnega stroja, prava.

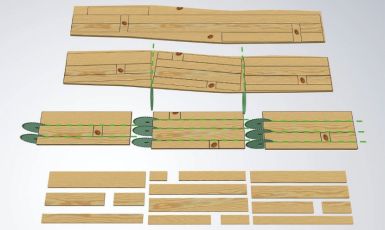

Na sliki: Programska oprema Moulder Master v uporabi

Srce sistema Plus je programska oprema Moulder Master. Njene osnovne funkcije so:

- Ustvarjanje risb v integriranem sistemu 2D CAD.

- Virtualna nastavitev skobeljnega stroja (vključno z dodelitvijo vretena).

- Upravljanje vseh profilov in orodij/nožev v zbirki podatkov, ki omogoča priročno ponovno uporabo.

- Avtomatski prenos podatkov v skobeljni stroj (informacije o profilu) in stroj za merjenje orodja (referenčne točke).

- Samodejni izvoz kontur orodja za izdelavo šablone (v povezavi s kopirnim brusilnim strojem) ali za brusilni stroj Rondamat 1000 CNC.

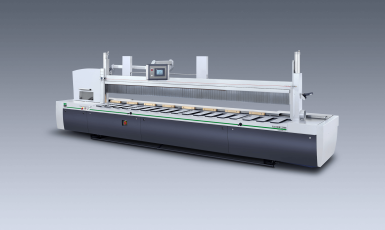

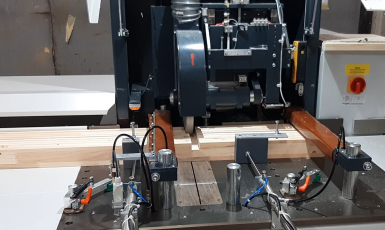

Rondamat 1000 CNC – deluje brez posredovanja človeka

Osrednji del procesa je Rondamat 1000 CNC, popolnoma samodejni brusilni stroj za brušenje profilnih nožev v skobeljni glavi, pa tudi za izdelavo profilnih nožev. Obdelava temelji na podatkih CAD iz programa Moulder Master. Program obdelave za vpeto orodje se izbere na podlagi vnaprej določenih parametrov. Tako sama strojna obdelava kot tudi menjava in merjenje brusnih plošč potekata popolnoma brez posredovanja človeka. Operater mora le nastaviti ustrezno profilno glavo. Hladilna tekočina se avtomatsko očisti in jo je možno ponovno uporabiti, sistem zračnega filtra pa zagotavlja odsesavanje hlapov iz notranjosti stroja. CNC stroj zagotavlja stalno kakovost z najvišjo natančnostjo obdelave - ne glede na kompleksnost profila ali število nožev v glavi.

Na videu: Rondamat 1000 CNC je osrednji del v celotnem procesu izdelave in brušenja profilnih nožev.

OptiControl – za samodejni izračun položaja vretena

Druga strojna komponenta sistema je digitalna merilna postaja OptiControl. Merilna postaja prejema podatke, ki jih potrebuje za svoje delo, v obliki profilnih slik, vključno z merilnimi točkami, iz programa Moulder Master. Za merjenje, ki je hitro in enostavno, se uporablja sistem kamer. Operaterju se na zaslonu na dotik prikaže, katere referenčne točke je treba izmeriti, in jih lahko enostavno določi z uporabo pomožnih funkcij. Izmerjene vrednosti se nato digitalno prenesejo v skobeljni stroj in služijo kot osnova za samodejni izračun položaja vreten.

Powermat – povezan v eno linijo

Vse potrebne informacije o nastavitvah profila se pošljejo neposredno v krmilnik PowerCom skobeljnega stroja Weinig Powermat. Krmilnik prikaže potrebna orodja in položaje vretena za posamični profil. Postopek nastavitve dodatno olajša in skrajša oprema "Comfort Set", s katero je opremljen vsak Powermat najnovejše generacije. Za tem se skriva množica nastavitev brez uporabe orodja za natančno pozicioniranje pritisnih in vodilnih elementov v štiristranki.

Na sliki: Oprema "Comfort Set"

Učinkovita avtomatizacija procesov

Sistem Weinig System Plus predstavlja korak naprej za okolje štiristranskih skobeljnih strojev in prispeva k uskladitvi delovanja s standardom Industrije 4.0. Modularni sistem je glede na zahteve mogoče integrirati v obstoječo strukturo. Glavne prednosti so:

- Brezpapirna proizvodnja s prenosom podatkov.

- Neprekinjen proces od izdelave profilnih risb do izdelave sprofiliranih letev.

- Centralno upravljanje profilov in orodij, vključno s podatki o orodju.

- Zmanjšanje pretočnih časov za izdelavo profilnih letev z zmanjšanjem števila delovnih korakov in virov napak.

System Plus – za majhne serije številnih različnih profilov

Ciljna skupina za sistem System Plus sega od majhnih podjetij, ki želijo visoko prilagodljivost, pa vse do velikih proizvajalcev profiliranih letev. Naložba se še posebej splača, kadar proizvodnja vključuje veliko različnih profilov. To je lahko na primer podjetje z velikim deležem individualnih naročil strank. Na splošno se sistem Plus izkaže za posebej učinkovitega pri proizvodnji majhnih serij z ustrezno pogostimi spremembami profilov.

Na sliki: Primer sistema plus za Powermat 1500

Na sliki: Primer sistema plus za Powermat 1500

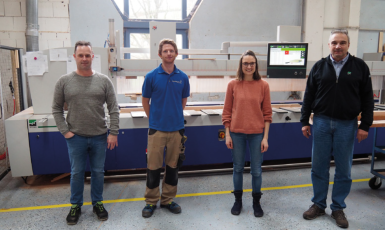

Preizkusite System Plus in poslujte brez zalog

Zmožnost, da lahko sami izdelate nov profil za skobeljni stroj in izdelate nož, pomeni neodvisnost od zunanjih izvajalcev. To pomeni hitrejšo proizvodnjo, hitrejšo dobavo ter poslovanje brez zalog. Zdaj si lahko prikaz delovanja celovitega sistema okoli skobeljnega stroja na področju profilnih nožev ogledate tudi v živo. Kontaktirajte nas za prikaz in strokovno svetovanje za optimizacijo vaše proizvodnje.

Kategorija: Predstavitve produktov