Ročno delo v decimirnici zmanjšano na minimum

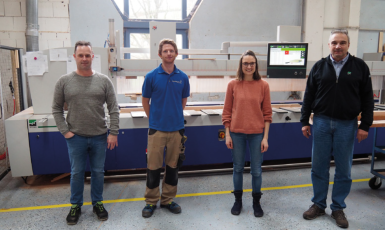

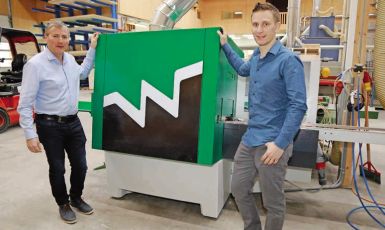

Žaga Wöhr iz Friolzheima, ki se ukvarja pretežno z razrezom listavcev, se je leta 2009 odločila investirati v novo linijo za širinski in dolžinski razrez desk. Linija je bila montirana v obdobju od januarja do marca 2011, za tem pa je takoj sledil zagon linije. Predstavniki časopisa ''Holz-Zentralblatt'' so obrat obiskali začetek oktobra.

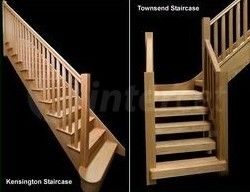

V žagi Wöhr so leta 2009 začeli z načrtovanjem del za izgradnjo linije za širinski in dolžinski razrez lesa. Odločitev za novo linijo je temeljila na osnovi trenda na področju industrijske obdelave listavcev (proizvajalci pohištva, stopnic, okvirjev), ki se kaže v povpraševanju po že izdelanih elementih na mero. Lesnoobdelovalna podjetja so namreč vse redkeje kupovala na zraku sušeno hlodovino, vse bolj so se usmerjali v nakup polproizvodov, sušenih v sami žagi, ki mora to robo odgovarjajoče pripraviti. Direktor žage Wöhr, Christian Grafmüller, smatra, da je do tega trenda prišlo v velikem obsegu znotraj dveh let, torej v zelo kratkem roku.

V skladu s še enim trendom, to je področjem sušenja robe, je žaga Wöhr v zadnjih 15 letih že razširila svoje kapacitete za sušenje iz začetnih 100 m3 na današnjih 1000 m3. Uprava tega srednje velikega obrata s 30 zaposlenimi (25.000 m3 razreza letno, pretežno bukve, nekaj jesena, jelše ter včasih iglavcev za potrebe embalaže) je pred tremi leti stala pred odločitvijo ali naj v naslednjih petih letih pustijo hlodovino kot glavno težišče prodaje in s tem, deloma tudi zaradi zastaranja tehnologije, tvegajo zaprtje celotnega obrata, ali pa naj s pomočjo večje investicije v širinski in dolžinski razrez desk sledijo trendom na tržišču in si s tem zagotovijo prihodnost. V podjetju so sicer že dalj časa razrezovali elemente, a na starih, nepovezanih strojih.

No, Grafmüller smatra, da ima hlodovina še vedno velik pomen za žago, saj veliko mizarjev še vedno daje prednost temu asortimanu.

Dodaten investicijski riziko je bilo dejstvo, da so se za izgradnjo linije odločili ravno v času gospodarske krize (bankrot investicijske banke Lehman), katere konec ni bilo možno predvideti. No, žaga je to obdobje uspela prebroditi, kar je dober znak.

Po obdobju intenzivnega planiranja, ki je trajalo leto in pol, so v maju 2010 začeli s pripravljalnimi zemeljskimi deli. Izgradnja nove proizvodne hale se je sprva načrtovala v delu dosedanjega skladišča za razrezane elemente. Namera je bila to skladišče premestiti na neko drugo odgovarjajočo lokacijo. Po mukotrpnem dogovarjanju okoli razširitve zemljišča z občino v Pforzheimu pa je na koncu padla odločitev za nov načrt izgradnje. Z ozirom na to, da obstoječe hale na področju žage niso bile primerne za moderno linijo za razrez, so se odločili za izgradnjo nove hale, s toplotno izolacijo, konstantno klimo in talnim gretjem namesto razširjenega stropnega gretja.

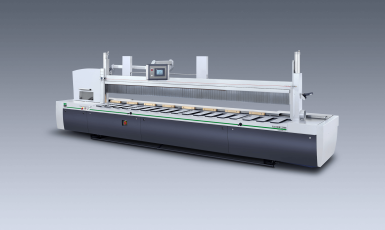

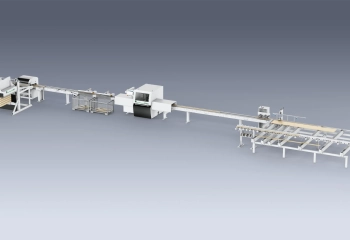

Linijo za širinski in dolžinski razrez desk sta v začetku leta 2011 dobavili hčerinski podjetji Raimann in Dimter iz skupine Weinig.

Razrez se začne pri dvižno-nagibni mizi, ki je opremljena z zavornim sistemom za deske (preprečuje zdrs več desk naenkrat). Letvice, ki so položene med posamičnimi sloji desk v zložaju se osamijo in padajo na transportni trak v pritličju linije, ki je sicer dvignjena na višino 2,80 m nad tlemi. Instaliran je tudi sistem za manipulacijo žamanja ter lomilec odpadkov.

Dvižno-nagibna miza z zavornim sistemom za deske brez napak osami posamične deske in hkrati preprečuje zdrs desk ene preko druge. Temu sledi še avtomatsko odvajanje letvic za zlaganje.

Za dvižno-nagibno mizo, a pred postajo za predčeljenje se s pomočjo sistema za merjenje dolžine odloči ali bomo proizvajali enkratne ali večkratne dolžine - prvi korak v postopku optimiranja izkoristka v skladu z geometrijo deske.

Za proizvodnjo posebnih dolžin po naročilu (npr. za stranski del stopnic) je v linijo integriran paternoster, v katerem se ti elementi vmesno skladiščijo, ter po potrebi pozovejo v postopek optimiranja. Poleg tega pa paternoster predstavlja tudi dodatno vmesno skladišče za druge elemente.

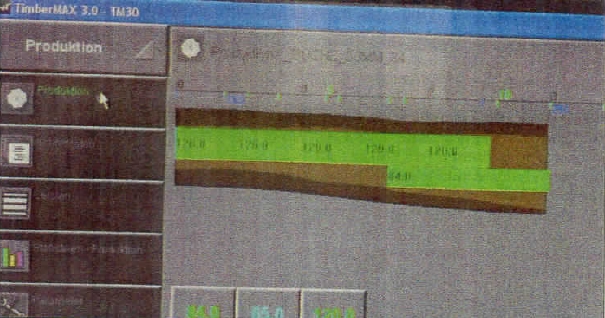

Pred širinskim razrezom je instaliran sistem za merjenje geometrije ''Raiscan'', ki delavcu na stroju z laserji projicira predloge širin v skladu z naročili, shranjenimi v programu ''Timbermax'', kar privede do povečanja kapacitet. Pri tem se deske avtomatsko poravnajo na nulto linijo večlistne krožne žage.

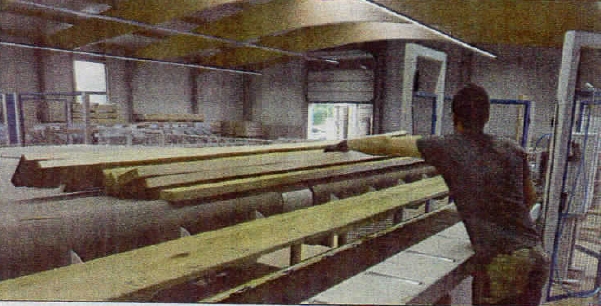

S pomočjo sistema za merjenje geometrije deske (''Raiscan'') se odloči ali se lahko iz materiala dobi enostavna dolžina ali bo v nadaljnjem postopku še razrezana na večkratne dolžine. V ozadju dvižno-nagibna miza.

Delavec na stroju se odloči ali bo prikazane predloge širin potrdil ali spremenil. Optimira se lahko po kvaliteti ali shranjenih cenah za posamične elemente – tako, da se dobi maksimum iz danega materiala.

Širinsko optimiranje po predlogu iz baze podatkov o naročilih. Delavec na stroju lahko sprejme predlog programa ''Timbermax'' ali ga menja. Optimira se lahko po optimalni količini in kvaliteti oz. dobičku.

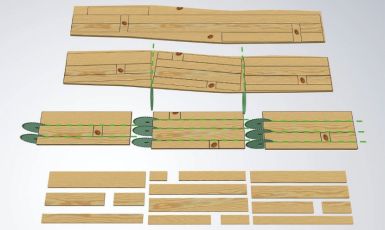

Vizualizacija rezultata optimiranja s pomočjo sistema Timbermax.

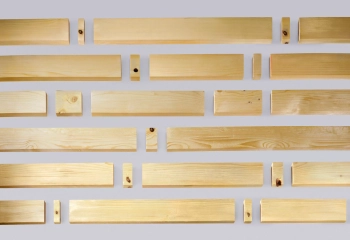

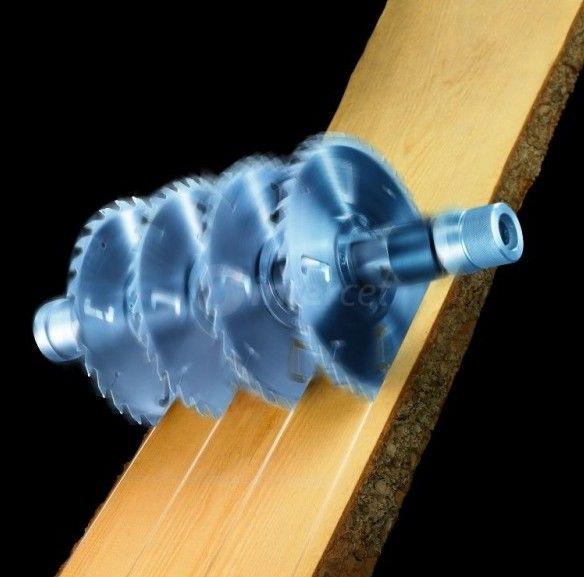

Večlistna krožna žaga za širinski razrez (Raimann ProfiRip KR 450 M) ima štiri pomične žagine liste. Če se neka deska zaradi velike širine ne more popolnoma razrezati, se nerazrezan del vrača s povratnim transporterjem nazaj v postopek označevanja in ponovnega razreza. Za strojem se ločuje žamanje od razrezanih elementov, na koncu pa obstaja tudi možnost izločitve dolgih elementov, ki se ne rabijo razrezati na dolžino.

Rešitev, prilagojena kupcu: za večlistno krožno žago za širinski razrez se ločuje žamanje od razrezane deske, optimirane po širini. Dolgi elementi (npr. za bočni del stopnic) gredo naravnost, kjer se izdvajajo iz linije, ostali elementi pa gredo na desno do optimirnega čelilnika, kjer se vrši še optimiran razrez na dolžino.

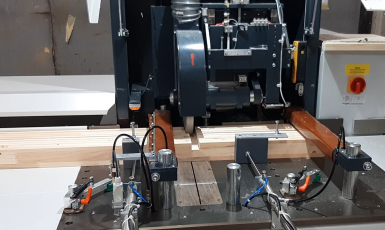

Preostali razrezani elementi se transportiraj naprej na dva različna nivoja pri postaji za markiranje, kjer delavci s fluorescentno kredo označujejo napake v lesu ter različne kvalitetne cone. Sistem za optimiranje dolžin prepozna označena mesta ter ugotovi optimalen razpored dobrih delov letve z ozirom na dolžine, vpisane v krojni listi (pretočni optimirni čelilnik Dimter Opticut 450 z maks. 415 m/min hitrosti pomika). Vhodni transportni trak (''Variospeed'') zagotavlja zmanjšanje luknje med dvema zaporednima deskama in tako zagotavlja polno izkoriščenost optimirnega čelilnika, ki s tem nikoli ne čaka na les (ročni postopek označevanja napak doprinese k različnemu toku materiala). Zmanjšanje luknje ima smisel še posebej takrat, ko se vključi še dodatni delavec za označevanje napak.

Pomembno delo pri razrezu, ki pa je tudi fizično naporno: ročno označevanje karakteristik lesa za optimalen razrez na dolžino. Letve ležijo na širokem transportnem traku, ki povezuje večlistno žago in optimirni čelilnik.

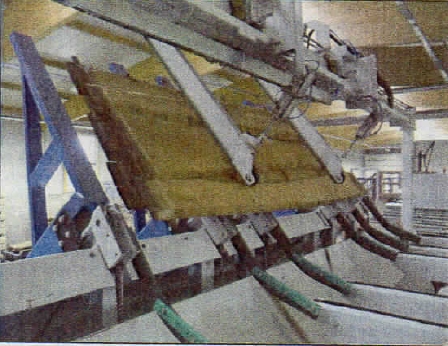

Na optimirni čelilnik je priključen transportni trak z osmimi normalnimi izmetači in dvema izmetačema za težke (dolge) elemente. Tukaj je prav tako narejena posebna rešitev za uporabnika. Ker v hali zaradi velike količine različnih elementov ni bilo dovolj prostora za običajno sortiranje s fiksnimi boksi za zlaganje, je bila potrebna nova rešitev. Elemente po izmetu med padom zaustavlja zavesa iz mehkega PVC materiala.

Fleksibilna rešitev: prosta površina za odlaganje več različniih dimenzij na koncu sortirnega traku. Desno je zavesa za zaustavljanje iz mehkega PVC materiala.

Pravi izziv je bilo doseči stopnjo zaviranja, ki bi bila primerna za vse elemente - tako da lahki elementi ne bi ostali viseči na poševnini, težki elementi pa ne bi ogrozili tri delavce, ki spodaj sortirajo in zlagajo elemente. Ostanki potujejo do konca transportnega traka za sortiranje in padajo v kontejner za les za ogrevanje, ki je namenjen prodaji.

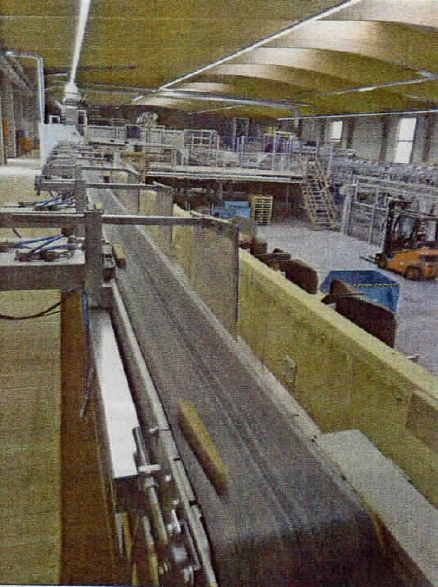

Odpadki pri razrezu na transportnem traku, na poti do bunkerja za les za ogrevanje. Po dolžini optimirani elementi so na sortirnem traku izvrženi v ustrezne bokse in drsijo med transporterjem in lameliranimi BSH nosilci do končnega sortiranja.

Kapaciteta linije za razrez znaša do 12 desk v minuti, odvisna pa je od dolžine desk in načina markiranja. Z višanjem zahtev po kvaliteti se zmanjšuje število razrezanih desk. Christian Grafmüller smatra, da prednost nove linije ne leži samo v porastu kapacitete in izkoristka pri razrezu, temveč predvsem v zmanjšanju logističnega stroška znotraj samega obrata. Prej je vso robo moral z viličarjem premikati do sedemkrat pogosteje.

Delovni nivo linije za razrez je dvignjen na 2,80 m nad tlemi, s čimer se je ustvaril prostor za odstranjevanje odpadkov, hkrati pa se tla lažje čistijo.

Da bi zaokrožili celoten posel, je podjetje Wöhr investiralo tudi naprej v novo kotlovnico za ostanke lesa (kapaciteta kotla 2 MW), pripadajoči sistem za odstranjevanje ostankov lesa s silosom za žagovino in dve dodatni komori za sušenje. Nova kotlovnica (vroča voda) daje varnost v primeru, da obstoječa kotlovnica na biomaso (daje vročo vodo za sušenje in vročo paro za parilno komoro velikosti 60 m2) preneha z delovanjem zaradi popravila. Za gretje je v nujnem slučaju na razpolago tudi gretje na olje.

Levo nova proizvodna hala žage Wöhr, v sredini slike nov bunker za žagovino z novo kotlovnico (delno zakrita).

V žagi Wöhr se vrši razrez hlodov normalnih dimenzij na gater žagi, razrez hlodov večjih dimenzij (okoli 2000 m3 letno) pa jim dela razrežejo kot uslugo drugje na tračni žagi. Osemdeset odstotkov hlodov (predvsem bukve B/C) kupujejo iz okolice znotraj 50 km od tovarne, preostanek pa prihaja iz področja, oddaljenega okoli 100 km. Žaga ima vlažno skladišče pri Wildbadu.

Wöhr se pri prodaji opira na kupce iz Nemčije in sosednjih držav, del izvoza ocenjuje na približno 15%. Sem spada tudi priprava odgovarjajočih količin predhodno sušenih surovih desk.

V naslednjih investicijah se načrtuje premik žage na nov zahodni del zemljišča in izgradnja linije za briketiranje ostankov lesa.

Dobavitelji opreme za žago Wöhr Friolzehim:

- Linija za razrez: Raimann in Dimter (Skupina Weinig)

- Proizvodna hala z bazenom z vodo za gašenje (zaščiten pred zmrzovanjem), bunker za žagovino: Wolf Systembau

- Kotlovnica: Urbas

- Odstranjevanje odpadkov: Rudnick & Enners

- Sušilne komore: Hildebrand

- Sistem za prepoznavanje iskrenja: Grecon

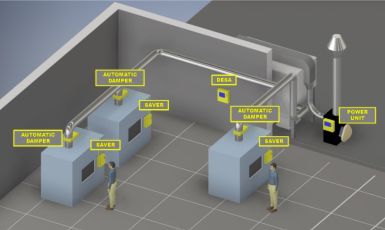

- Odsesovanje: Nestro

Članek prevod ''Handling im Zuschnitt minimiert, HZB-10-2011''

Preberite še:

https://www.intercet.si/podrocja-uporabe/podrocje-uporabe/dolzinski-razrez-lesa-oz-celjenje

https://www.intercet.si/prodajni-program/celilniki

Kategorija: Reportaže